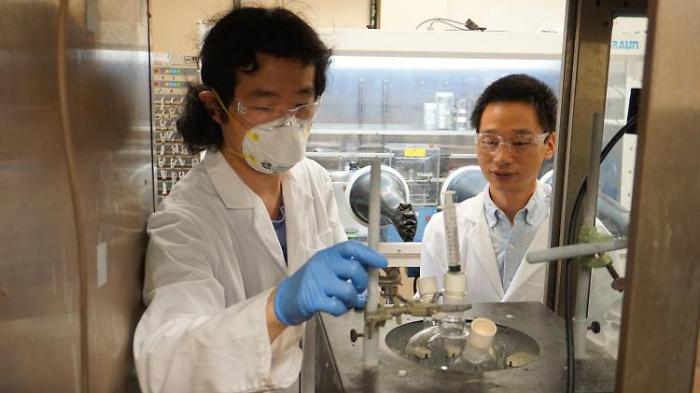

Mit einem neuen Recyclingverfahren haben Forscherinnen und Forscher in den USA aus bestimmten Kunststoffabfällen hochwertige Chemikalien gewonnen. Dabei benötigten sie keinen hohen Energieaufwand und keine teuren Katalysatoren. Deshalb könne die Methode schnell zu einem wirtschaftlichen Prozess führen, schreibt die Gruppe um Guoliang Liu in ihrer Studie, die in der wissenschaftlichen Fachzeitschrift "Proceedings" erschien. Die Forscher gewannen aus Polystyrol, besser bekannt unter dem Markennamen Styropor, die teure Chemikalie Diphenylmethan. Diese wird unter anderem zur Produktion von Kosmetika, Farbstoffen und Arzneimitteln genutzt.

Im Jahr 2020 wurden weltweit rund 367 Millionen Tonnen Kunststoff hergestellt. "Etwa 40 Prozent der Kunststoffe sind für den kurzfristigen Gebrauch und werden schnell zu Abfall", schreibt das Forschungsteam. Zwar gebe es unterschiedliche Recyclingverfahren für verschiedene Kunststoffe, doch diese seien in der Regel wenig effizient und benötigten staatliche Unterstützung, um wirtschaftlich zu sein. Denn häufig seien dazu hohe Temperaturen oder hoher Druck nötig, was zu erheblichen Energieaufwand führe, betonen die Wissenschaftlerinnen und Wissenschaftler.

Funktioniert auch mit verunreinigtem Kunststoff

Das nun entwickelte Verfahren nutzt chemische Reaktionen, die bei normalem Luftdruck und ohne Heizbedarf ablaufen. Durch den Einsatz preiswerter Chemikalien und die Bestrahlung mit ultraviolettem Licht konnte das Polystyrol weitgehend in seine aromatischen Bestandteile aufgelöst werden. Durch das Hinzufügen eines der Industrie vorbehaltenen Lösungsmittels entstand das Zielprodukt Diphenylmethan, dessen Marktpreis fast siebenmal so hoch ist wie der von Polystyrol. Als Nebenprodukte entstehen Rohbenzin und Asphalt. Zum Löschen des Prozesses wird Wasser verwendet.

Um zu testen, wie praktikabel und wie gut skalierbar ihr Verfahren ist, verwendeten Liu und sein Team zunächst zehn Gramm, dann ein Kilogramm Polystyrol von Deponie- und Laborabfällen. Bemerkenswerterweise habe es in beiden Ansätzen eine Widerstandsfähigkeit gegenüber Verunreinigungen, wie Pigmenten, Schmutz, Klebstoffen und anderen Polymeren gegeben, schreiben die Forscher. Die Reaktion läuft also stabil, auch wenn das Polystyrol nicht besonders rein ist.

In einer technisch-wissenschaftlichen Analyse berechneten die Wissenschaftler, dass eine großtechnische Anlage für dieses Verfahren etwa 1,28 Millionen Dollar kosten würde. Diese Investition werde durch die hochwertigen Endprodukte nach rund viereinhalb Jahren wieder hereingeholt, schreibt das Team um Liu. Zudem könnten andere nachgefragte Chemikalien wie Benzophenon, 1,2-Diphenylethan und Buttersäure mit diesem Verfahren hergestellt werden. Die Forscher sehen das entwickelte Verfahren als einen Beleg dafür, dass ihre Zerlegungs- und Upcycling-Strategie funktioniert.

Quelle: ntv.de, lwe/dpa

Tags: